මීට පෙර “ජපානයේ ටොයෝටා ආයතනයේ දියුණුවේ රහස: ලීන් නිෂ්පාදන සංකල්පය” යන ලිපිය හරහා ඔබට ලීන් නිෂ්පාදන සංකල්පය ගැන තොරතුරු අප විසින් ගෙන ආවා. නමුත් එහි ලීන් නිවසේ එක් එක් කොටස පිලිබදව දීර්ඝ විස්තරයක් නොවූ නිසා ලීන් සංකල්පය තුල සාකච්ඡා කරන මුලික කොටසක් වන “එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ සංකල්පය” (single piece flow) පිලිබදව මේ ලිපිය හරහා ඔබට ගෙනෙන්නට සිතුවා. ජපානය ලෝක යුද්ධයෙන් සිදුවූ විනාශය සමග ඉතා අපහසු අවධියක පසුවන විට ඔවුන් මේ සංකල්පයන් හරහා අද අප දකින දියුණුව කරා පැමිණීම අප කාටත් හොද ආදර්ශයක් වනවා.

නමුත් ලාංකීය සාමාන්ය ජනතාවට තේරුම් ගන්නට පුළුවන් විදියට සිංහල බසින් මේ ලීන් සංකල්පයේ විස්තර කරන ක්රමයන් පිලිබදව ලියවුනු ලිපි සොයාගැනීම අපහසු බැවින් වෙබ් අඩවියක් ලෙස අප ඒ කර්තව්යට දායකවීමට ලැබීම ඉතා වටිනා කාර්යක් විදියට සලකනවා. මේ ක්රමයන් කියවන ඔබගේ ආයතනය තුලත් අත්හදාබැලීම් සිදුකර ඔබට සාර්ථකත්වයට පත්වීමට හැකියාවකුත් පවතිනවා.

එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ සංකල්පය ඇතිවීමේ ඉතිහාසය

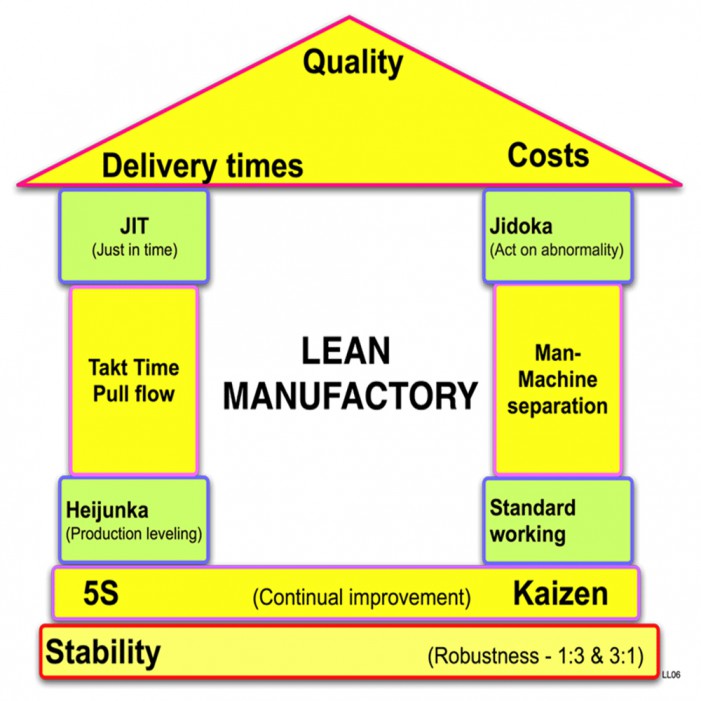

ජපානයේ අප කවුරුත් දන්නා ටොයෝටා නිෂ්පාදන ආයතනයේ නිෂ්පාදන සංකල්ප හරහා ප්රසිද්ධියට පත්වුණු ටොයෝටා නිෂ්පාදන සංකල්ප යටතේ එන පාරිභෝගිකයාට අවශ්ය මොහොතේ නිෂ්පාදනය කිරීමේ සංකල්පයේ (just-in-time) අනුකොටසක් විදියට මේ ක්රමය දක්වන්න පුළුවන්.

ලීන් නිවසේ ඦායාරුපයක් (Wikimedia Commons)

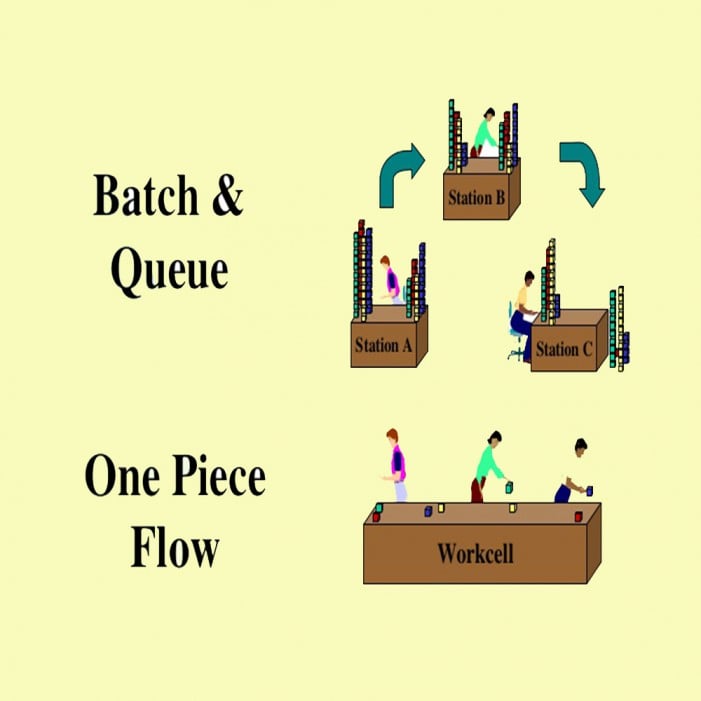

මේ සංකල්පය නිෂ්පාදන ක්රියාවලියට යොදාගන්නට පෙර බොහෝ ආයතනවල යොදාගත්තේ තොග වශයෙන් නිෂ්පාදනය කිරීමයි (batch production). එහිදී නිෂ්පාදනය කරන භාණ්ඩ මෙහෙයුම් වලදී කාණ්ඩ වශයෙන් ගොනුකරනවා (උදා: එක් කාණ්ඩයකට නිෂ්පාදන 5 බැගින්). එහිදී යම් මෙහෙයුමක් සිදුකිරීමේදී එම කාණ්ඩයේ සියලු කොටස් අවසන් කිරීමෙන් පසුව අනෙක් මෙහෙයුම් සදහා අවසන් කල කාණ්ඩයේ භාණ්ඩ ලබාදීම සිදුකරනවා. නමුත් එලෙස නිපදවීමේදී සිදුවන අමුද්රව්ය හානිය, නිෂ්පාදන කාලය ඉහළවීම, අඩු ප්රමිතිය වගේ හේතු නිසා නව සංකල්පයක අවශ්යතාවක් ඇතිවූවා.

තොග වශයෙන් නිෂ්පාදනය කිරීම (qzprod.files.wordpress.com)

එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ ක්රමයේ ආරම්භකයා වන්නේ තායිචි ඕනෝ නම් ජපානයේ ටොයෝටා ආයතනයේ සේවකයෙකුයි. ඔහු දෙවන ලෝක යුද්ධයෙන් පසුව ඇමරිකාවේ සංචාරයක් අතරතුර මේ ක්රමය පිළිබද අදහස ලබාගන්නා අතර වසර 15ක් පමණ මේ ක්රමය අද පවතින තත්වයට ගැනීමට වෙහෙස වෙනවා. එය අවසන් කරන තුරුම ඒ ක්රමය පිලිබදව කිසිදු තොරතුරක් බටහිර රටවලට නොදෙන අතර 1970 වසරේ මේ ක්රමය ලොවට හදුන්වාදෙනවා.

මොකක්ද මේ එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ සංකල්පය?

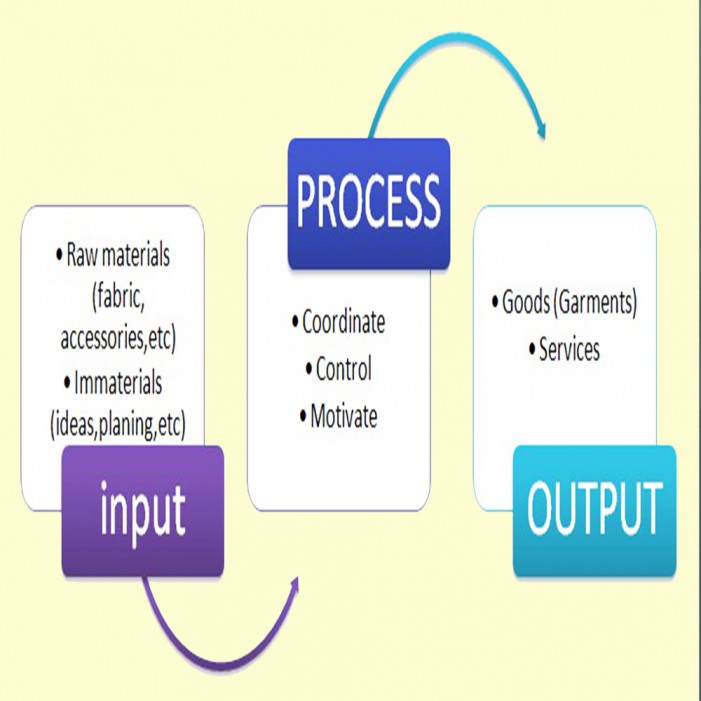

සාමාන්යයෙන් යම් නිෂ්පාදනයක් අවසන් කිරීමේදී එක් එක් ස්ථානවල වෙනස් මෙහෙයුම් සිදුකර ඒ සියලු මෙහෙයුම් වල අවසන් ප්රතිපලය විදියට නිපැයුම ලබාගන්නවා.

මෙහෙයුම් සිදුකර නිෂ්පාදනයක් ඉවත්වයන ආකාරය (i1.wp.com)

මේ ක්රමයේදී ඒ එක් එක් ස්ථානවල සිදුකරන මෙහෙයුම් වලදී සේවකයාට එක් වරකදී එක නිෂ්පාදනයකට පමණක් තමන්ගේ මෙහෙයුම සිදුකිරීමට අවස්තාව සලසනවා. එය අවසන්වී එම කොටස ඊලග මෙහෙයුමට ලබාදීමෙන් පසුව නැවත මෙහෙයුම සිදුකිරීමට අලුත් නිෂ්පාදනයක් ලබාගන්න පුළුවන්. මුලිකවම මෙහි අරමුණ විශාල ප්රමාණයක් නිෂ්පාදන එකවිට සිදුකිරීමේදී සිදුවන දෝෂයක් හදුනාගෙන එයට පිළියම් කිරීමේදී ගතවන කාලය අවම කරගැනීමත්, හානිය අවමකරගැනීමත්, සිදුකරන කාර්ය නිවැරදිව සිදුකිරීමට සේවකයාට අවස්තාව සලසාදීමත්ය

එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ අවස්තාවක් (vidwhizz.files.wordpress.com)

ඒ වගේම මෙහිදී නිෂ්පාදනයට අවශ්ය කොටස් වෙන වෙනම අවසන්කොට එකලස් කරගැනීමට අවස්තාව පවතින විට, ඒ එක් එක් කොටස වෙන වෙනම නිපදවා අවසානයේ කොටස් සියල්ල එකතු කිරීම සිදුකරනවා. එසේ කිරීමට නිෂ්පාදන භුමිය සැලසුම් කිරීමේදී වෙන වෙනම කාණ්ඩ (work cells) වශයෙන් යන්ත්රයන් හෝ සේවකයින් පිහිටුවීම සිදුකල යුතුයි. නමුත් මෙහිදීත් එක නිෂ්පාදනයක් පමණක් නිමකොට දෙවෙනි නිෂ්පාදනය ලබාගැනීම පෙර පරිදිම කල යුතුයි. එමගින් මෙහෙයුම් ස්ථාන අතර භාණ්ඩ හුවමාරු කිරීමට ගතවන කාලය හා අවශ්ය සේවකයින් ප්රමාණය අවම වීම සිදුවෙනවා.

එලෙසම නිෂ්පාදන භුමිය සැලසුම් කිරීමේදී කිසිම විටෙක නිෂ්පාදන මෙහෙයුම් සිදුකොට නැවත ආපසු ප්රවාහනය කර ඊලග මෙහෙයුමට යොදාගන්නා ලෙස යන්ත්රයන් හෝ සේවකයින් පිහිටුවීම සිදුනොකළ යුතුයි. සෑම විටම අවසන් කරන කොටස් නිෂ්පාදනය අවසන් කරන අන්තය දෙසටම ලබාදීම කලයුතුයි. එවිට ආපසු ප්රවාහනය කිරීමට ගතවන කාලය අවම කරගන්න පුළුවන්.

එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ සංකල්පය හා තොග වශයෙන් නිෂ්පාදනය අතර වෙනස දැක්වෙන ඦායාරුපයක් (image.slidesharecdn.com)

එක වරකට එක් නිෂ්පාදනය බැගින් මෙහෙයුම් කිරීමේ සංකල්පයේ වාසි

මේ ක්රමයේ භාවිතය මගින් ලබාගන්න හැකි වාසි කිහිපයක් මෙලෙස දක්වන්න පුළුවන්. එනම් අවශ්ය අමුද්රව්ය සැපයුම් කරුවන්ගෙන් ලබාගැනීමට වියදම් වන මුදල් හා ලබාගැනීමට ගතවන කාලය අවමවීම, මිලදී ගන්නා අමුද්රව්ය වගේම නිෂ්පාදනය කරන භාණ්ඩ ගබඩා කිරීමට වැයවන මුදල් අවමවීම, ගබඩා කිරීමට අවශ්ය වන ඉඩ ප්රමාණය අවමවීම, භාණ්ඩ ප්රවාහනයට යන වියදම අවමවීම, සේවකයින් ප්රමාණය අවම කරගතහැකිවීම, නිෂ්පාදනය කිරීමට ගතවන කාලය අවමවීම, නිෂ්පාදනය සිදුකිරීමේදී සිදුකරන සැලසුම් සිදුකිරීම් පහසුවීම, සෑම කොටසක්ම නිවැරදිව සිදුකරන නිසා නිෂ්පාදනවල ගුණාත්මක තත්වය ඉහලවීම, නිෂ්පාදනය අතරතුර සිදුවන දෝෂයන්ට විසදුම් ලබාදීමට ගතවන කාලය අවමවීම හා දෝෂ හදුනාගැනීම පහසුවීමයි.

අද ලෝකයේ මේ සංකල්පයේ භාවිතය හා ලංකාවේ අපට මේ ක්රමය කොතරම් ගැලපෙයිද?

ලෝකයේ බොහෝ රටවල සාර්ථක ව්යාපාර ආයතන අද වනවිට මේ සංකල්පය භාවිතා කරනවා. ඒ අතර බොහෝ ප්රසිද්ධ නයිකි, ටොයෝටා, ෆෝඩ්, ඉන්ටෙල්, ජෝන් ඩියර් වැනි දැවැන්ත ආයතන පවතිනවා.

අද වනවිට ඇගලුම් ක්ෂේත්රයේ ලංකාව තුල මේ ක්රමය සාර්ථකව යොදාගනු ලබනවා. එලෙස හාවිතා කරන ආයතන අතුරෙන් MAS ආයතනය ඒ හරහා විශාල සාර්ථකත්වයක් ලබාගෙන තිබෙනවා. ඒ වගේම ලංකාව තුල මේ සංකල්ප පිලිබදව උගන්වන ආයතනත් පවතින අතර සුළු මුදලක් වියදම් කිරීමෙන් ඔබට මේ සංකල්පය පිලිබදව වැඩිදුර අධ්යාපනයක් ලබාගන්නත් පුළුවන්. එලෙස අධ්යාපනය ලබාදෙන රාජ්ය ආයතනක් විදියට එන්.අයි.බී.එම්. (NIBM) ආයතනය හදුන්වන්න පුළුවන්.

රටක් විදියට සංවර්ධනය වෙනුවෙන් මහාපරිමාණ ව්යාපාරික ආයතන වගේම කුඩා පරිමාණ නිෂ්පාදන හා ව්යාපාරික ආයතන වලත් නිෂ්පාදන ඉහලයැවීම අවශ්ය වනවා. ඒ නිසාම මෙවැනි ක්රම පිලිබදව ජනතාව දැනුවත් කිරීම සිදුකල යුතුයි. අද වනවිට ලෝකයේ වගේම ලංකාවේ ආයතන තුලත් මේ ක්රමය සාර්ථකව යොදාගන්නා නිසා ඔබේ ආයතනයේ සාර්ථකත්වයට මේ ක්රමය ඉවහල් කරගන්න ඔබටත් හැකියාවක් තිබෙනවා.

මුලාශ්ර:

src.lafargeholcim-foundation.org/dnl/820b3925-ba85-4eb1-b2b9-03a346a5c63c/Book_MAS_SriLanka.pdf

කවරයේ පින්තූරය : CNN